Memahami PID Controller dan Perannya dalam Sistem Kontrol Otomatis

- marketing kmtek

- 2 hours ago

- 8 min read

Dalam era industri modern, sistem kontrol otomatis memegang peranan yang sangat vital dalam menjaga stabilitas dan efisiensi proses produksi. Salah satu algoritma kontrol yang paling populer dan banyak digunakan di industri adalah Proportional-Integral-Derivative (PID) Controller. Berdasarkan survey yang dilakukan oleh Honeywell pada tahun 2000, sekitar 97% industri yang bergerak dalam bidang proses seperti industri kimia, pulp, makanan, minyak dan gas menggunakan PID sebagai komponen utama dalam pengontrolannya. Popularitas PID controller disebabkan oleh kesederhanaan struktur, kemudahan dalam melakukan tuning parameter kontrolnya, serta kemampuannya memberikan hasil yang robust dalam berbagai kondisi operasi.

Pengertian PID Controller

PID controller merupakan sebuah instrumen kontrol yang menerima data input dari sensor, menghitung perbedaan antara nilai aktual dan setpoint yang diinginkan, kemudian menyesuaikan output untuk mengontrol variabel seperti suhu, laju aliran, kecepatan, tekanan, dan tegangan. Sistem ini bekerja dalam lingkaran tertutup (closed loop) yang membaca sensor untuk memberikan umpan balik konstan dan menghitung output aktuator yang diinginkan pada interval reguler.

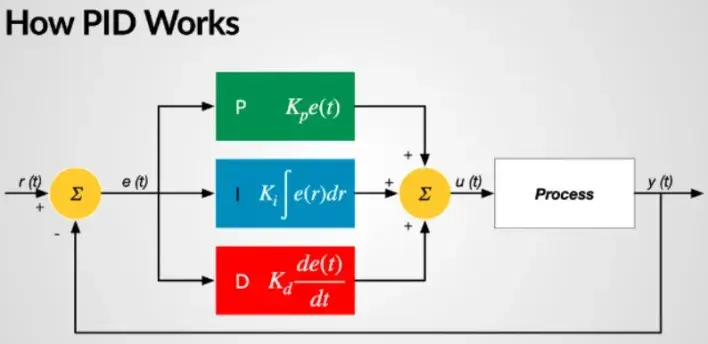

Kontroler PID pada dasarnya adalah sebuah sistem yang terdiri dari tiga komponen utama: kontrol Proporsional (P), kontrol Integral (I), dan kontrol Derivative (D). Ketiga komponen ini bekerja secara bersamaan untuk menghasilkan sinyal kontrol yang optimal, yang kemudian digunakan untuk memanipulasi variabel proses agar mencapai nilai setpoint yang diinginkan.

Dalam implementasinya, PID controller telah berkembang dari sistem mekanis dan pneumatis murni yang digunakan sejak tahun 1930-an, hingga sistem digital modern yang terintegrasi dalam Distributed Control System (DCS) dan Programmable Logic Controller (PLC). Perkembangan teknologi digital dan solid state telah membuat produk PID komersial tersedia dalam berbagai model dan bentuk, mulai dari modul special purpose process controller seperti Temperature Controller dan Pressure Controller, hingga modul general purpose process controller.

Fungsi Kontrol dalam Sistem Otomatis

Dalam sistem kontrol otomatis industri, fungsi kontrol PID berperan sebagai otak yang mengatur seluruh proses. Sistem kontrol PID bekerja dengan prinsip closed loop atau umpan balik, di mana output dari proses diukur oleh sensor dan dibandingkan dengan setpoint (nilai yang diinginkan). Perbedaan antara nilai aktual dan setpoint ini disebut sebagai error.

Fungsi utama sistem kontrol otomatis dengan PID adalah untuk meminimalkan error tersebut dengan cara mengatur sinyal kontrol yang dikirimkan ke aktuator. Aktuator ini kemudian akan memanipulasi variabel input proses sehingga output proses mendekati nilai setpoint. Dalam konteks industri proses, variabel yang dikontrol dapat berupa temperature fluida pada sistem heat exchanger, tekanan pada reaktor, laju fluida pada pipa, level pada tangki penampung, atau konsentrasi bahan kimia.

Sistem kontrol PID memiliki dua mode operasi utama yang tersedia pada modul komersial: mode manual dan mode auto. Pada mode manual, operator mengatur output kontroler secara langsung tanpa umpan balik otomatis. Mode ini digunakan terutama pada setup awal proses kontrol atau ketika pengontrolan secara closed loop tidak memberikan hasil yang memuaskan. Pada mode auto, kontroler bekerja secara otomatis berdasarkan error yang terukur, dan performa sistem sangat ditentukan oleh parameter PID yang di-setting.

Keunggulan sistem kontrol otomatis dengan PID terletak pada kemampuannya untuk memberikan respons yang cepat terhadap perubahan kondisi proses, mengurangi error steady-state, dan meningkatkan stabilitas sistem. Selain itu, PID controller juga mampu menangani gangguan (disturbance) yang mungkin terjadi dalam proses, sehingga output proses tetap dapat dipertahankan pada nilai setpoint yang diinginkan.

Komponen PID Controller: P, I, dan D

Komponen Proportional (P)

Komponen proporsional hanya bergantung pada perbedaan antara setpoint dan variabel proses, yang dikenal sebagai error term. Gain proporsional (Kc) menentukan rasio respons output terhadap sinyal error. Sebagai contoh, jika error term memiliki magnitude 10, dan gain proporsional sebesar 5, maka akan menghasilkan respons proporsional sebesar 50.

Secara umum, meningkatkan gain proporsional akan meningkatkan kecepatan respons sistem kontrol. Namun, jika gain proporsional terlalu besar, variabel proses akan mulai berosilasi. Jika Kc terus ditingkatkan, osilasi akan menjadi lebih besar dan sistem akan menjadi tidak stabil bahkan dapat berosilasi di luar kontrol. Komponen proporsional memberikan aksi kontrol yang sebanding dengan besarnya error, sehingga semakin besar error, semakin besar pula output kontrol yang dihasilkan.

Komponen Integral (I)

Komponen integral menjumlahkan error term sepanjang waktu. Hasilnya adalah bahkan error term yang kecil akan menyebabkan komponen integral meningkat secara perlahan. Respons integral akan terus meningkat sepanjang waktu kecuali error bernilai nol, sehingga efeknya adalah mengarahkan Steady-State error ke nol. Steady-State error adalah perbedaan akhir antara variabel proses dan setpoint.

Fungsi integral sangat penting untuk mengeliminasi offset atau error yang persisten dalam sistem. Tanpa komponen integral, sistem mungkin mencapai kondisi stabil namun dengan nilai output yang tidak tepat sama dengan setpoint. Namun, komponen integral juga dapat menyebabkan fenomena yang disebut integral windup, yaitu kondisi di mana aksi integral terus meningkat meskipun kontroler sudah jenuh (saturated) tanpa mampu mengarahkan error ke nol.

Komponen Derivative (D)

Komponen derivative menyebabkan output menurun jika variabel proses meningkat dengan cepat. Respons derivative proporsional terhadap laju perubahan variabel proses. Meningkatkan parameter waktu derivative (Td) akan menyebabkan sistem kontrol bereaksi lebih kuat terhadap perubahan error term dan akan meningkatkan kecepatan respons sistem kontrol secara keseluruhan.

Dalam praktiknya, sebagian besar sistem kontrol menggunakan waktu derivative (Td) yang sangat kecil, karena respons derivative sangat sensitif terhadap noise dalam sinyal variabel proses. Jika sinyal feedback sensor mengandung noise atau jika laju loop kontrol terlalu lambat, respons derivative dapat membuat sistem kontrol menjadi tidak stabil. Komponen derivative memberikan aksi prediktif yang dapat mengantisipasi perubahan error di masa depan berdasarkan tren perubahan saat ini.

Cara Kerja dan Mekanisme PID dalam Aksi

Cara kerja PID controller dapat dipahami melalui diagram blok sistem kontrol loop tertutup. Dalam sistem ini, sensor mengukur variabel proses aktual (Process Variable - PV) dan mengirimkan sinyal feedback ke kontroler. Kontroler kemudian membandingkan PV dengan setpoint (SP) yang diinginkan dan menghitung error (e = SP - PV untuk mode reverse, atau e = PV - SP untuk mode direct). Berdasarkan nilai error tersebut, algoritma PID menghitung tiga komponen kontrol secara parallel.

Komponen proporsional mengalikan error dengan gain Kc, komponen integral mengakumulasi error sepanjang waktu dan dibagi dengan waktu integral Ti, sedangkan komponen derivative menghitung laju perubahan error dan dikalikan dengan waktu derivative Td. Ketiga komponen ini kemudian dijumlahkan untuk menghasilkan sinyal control output (CO). Sinyal CO ini kemudian dikirim ke aktuator yang akan memanipulasi variabel input proses. Aktuator dapat berupa control valve, heater, kompresor, atau pompa, tergantung pada jenis proses yang dikontrol. Manipulasi variabel input ini akan mempengaruhi output proses, yang kemudian diukur kembali oleh sensor, membentuk loop tertutup yang kontinyu.

Dalam representasi matematis, fungsi alih PID dapat dituliskan dalam domain Laplace. Untuk model proses First Order Plus Dead Time (FOPDT) yang umum dijumpai di industri, fungsi alih proses dapat direpresentasikan sebagai H(s) = K·e^(-Ls)/(Ts+1), di mana K adalah gain statis proses, L adalah delay transportasi, dan T adalah konstanta waktu proses. Parameter-parameter ini dapat diidentifikasi melalui eksperimen bump test, yaitu dengan memberikan perubahan step pada output kontroler dan mengamati respons variabel proses.

Kecepatan loop kontrol (loop cycle time) juga merupakan parameter penting dalam sistem PID digital. Interval waktu antara pemanggilan algoritma kontrol harus dipilih dengan tepat: sistem yang berubah cepat atau memiliki perilaku kompleks memerlukan laju loop kontrol yang lebih cepat. Sebagai aturan umum, waktu cuplik (sampling time) yang dipilih pada kontroler digital harus jauh lebih kecil dari konstanta waktu proses, biasanya minimal 0.1T.

Aplikasi Nyata PID di Dunia Industri

Kontrol Temperature pada Heat Exchanger

Salah satu aplikasi PID controller yang paling umum adalah pengontrolan temperature pada sistem heat exchanger. Dalam sistem ini, PID controller mengatur bukaan control valve yang mengalirkan steam atau media pemanas untuk menjaga temperature fluida output pada setpoint yang diinginkan. Sensor temperature (thermocouple atau RTD) mengukur temperature aktual fluida output dan mengirimkan sinyal ke kontroler.

Berdasarkan perbedaan antara temperature aktual dan setpoint, kontroler PID menghitung sinyal kontrol yang tepat untuk mengatur bukaan valve. Dalam aplikasi ini, gain statis proses (K) menunjukkan seberapa sensitif temperature output terhadap perubahan bukaan valve. Konstanta waktu proses (T) ditentukan oleh dimensi heat exchanger, jenis dan debit fluida yang dikontrol, serta tekanan steam. Delay transportasi (L) sangat dipengaruhi oleh jarak control valve dari plant heat exchanger: semakin jauh posisi valve, semakin lama delay yang terjadi.

Kontrol Level pada Tangki Penampung

Penerapan PID controller lainnya adalah dalam pengontrolan level cairan pada tangki penampung. Terdapat dua konfigurasi umum: mengontrol valve input atau mengontrol pompa output. Jika yang dikontrol adalah valve input, peningkatan sinyal kontrol akan memperbesar aliran masuk sehingga level naik (proses direct, memerlukan mode kontroler reverse).

Sebaliknya, jika yang dikontrol adalah pompa output, peningkatan sinyal kontrol akan memperbesar aliran keluar sehingga level turun (proses reverse, memerlukan mode kontroler direct). Untuk kasus kontrol level dengan pompa output, sistem menunjukkan karakteristik model Integrating Plus Dead Time (IPDT), di mana perubahan kecil pada sinyal kontrol akan menyebabkan level terus berubah (naik atau turun) tanpa mencapai keadaan steady jika tidak ada aksi kontrol yang tepat. Model IPDT dicirikan oleh gain integratif (K*) dan delay transportasi (L).

Kontrol Tekanan pada Sistem Pneumatik

Dalam industri, PID controller juga banyak digunakan untuk mengontrol tekanan dalam sistem pneumatik atau pada reaktor. Kontroler mengatur bukaan valve untuk menjaga tekanan pada nilai yang diinginkan. Respons sistem tekanan biasanya lebih cepat dibandingkan sistem temperature, sehingga memerlukan tuning parameter PID yang berbeda.

Kontrol Kecepatan Motor

PID controller juga diterapkan dalam pengontrolan kecepatan motor DC atau motor AC dengan variable frequency drive. Encoder atau tachometer mengukur kecepatan aktual motor, dan kontroler menyesuaikan tegangan atau frekuensi untuk menjaga kecepatan pada setpoint. Aplikasi ini umum dijumpai dalam conveyor belt, pompa dengan kecepatan variabel, dan sistem robotik.

Sistem Kontrol Lanjut

Dalam aplikasi yang lebih kompleks, PID controller dapat dikonfigurasi dalam skema kontrol cascade, feedforward-feedback, atau ratio control. Cascade control menggunakan dua kontroler PID yang tersusun hierarkis untuk menangani proses dengan dinamika yang sangat dominan. Feedforward-feedback control menggabungkan aksi antisipatif (berdasarkan pengukuran gangguan) dengan aksi korektif (berdasarkan error) untuk meningkatkan performa penolakan gangguan. Ratio control digunakan untuk menjaga rasio dua atau lebih aliran pada nilai yang konstan, seperti dalam proses pencampuran bahan kimia.

Mengapa PID Controller Tetap Menjadi Pilihan Utama Industri Modern?

Proses tuning atau penyetelan parameter PID sangat krusial untuk mendapatkan performa sistem kontrol yang optimal. Terdapat berbagai metode tuning, mulai dari metode trial and error hingga metode yang lebih sistematis seperti Ziegler-Nichols. Dalam metode trial and error, komponen I dan D di-set ke nol terlebih dahulu, kemudian gain proporsional ditingkatkan secara bertahap hingga output sistem mulai berosilasi. Setelah mendapatkan respons yang cukup cepat dengan gain P, komponen integral ditambahkan untuk menghilangkan osilasi dan mengurangi steady-state error. Terakhir, komponen derivative ditingkatkan untuk mempercepat respons sistem mencapai setpoint dan mengurangi overshoot.

Metode Ziegler-Nichols adalah metode tuning yang populer dan sistematis. Pertama, komponen I dan D di-set ke nol, kemudian gain P ditingkatkan hingga sistem mulai berosilasi. Nilai gain kritis (Kc) dan periode osilasi (Pc) dicatat. Berdasarkan nilai-nilai ini, parameter PID dihitung menggunakan formula yang telah ditentukan: untuk kontrol PID lengkap, P = 0.6Kc, Ti = 0.5Pc, dan Td = Pc/8. Modul PID komersial modern juga sering dilengkapi dengan fitur autotuning yang dapat secara otomatis menentukan parameter PID optimal melalui relay feedback method.

Setelah hampir satu abad sejak kemunculannya, PID controller masih mendominasi 97% sistem kontrol industri proses di seluruh dunia. Angka yang fantastis ini bukan tanpa alasan. Kesederhanaan struktur PID memungkinkan operator lapangan untuk memahami dan mengoperasikannya tanpa memerlukan pengetahuan matematika yang rumit. Cukup dengan pemahaman dasar tentang karakteristik ketiga komponen P, I, dan D, serta sedikit pengalaman lapangan, seorang teknisi sudah bisa melakukan tuning parameter dengan cukup baik.

Fleksibilitas PID dalam menangani berbagai jenis proses, dari yang sederhana hingga kompleks, menjadikannya solusi yang sangat cost-effective. Tidak perlu investasi besar untuk algoritma kontrol yang canggih jika PID sudah mampu memberikan performa yang memuaskan. Perkembangan teknologi digital justru semakin memperkuat posisi PID, dengan hadirnya tools seperti NI LabVIEW yang membuat implementasi dan tuning menjadi lebih mudah, cepat, dan akurat.

Yang paling menarik, PID controller memiliki kemampuan robust yang luar biasa dalam menghadapi gangguan dan variasi proses. Kombinasi ketiga komponen kontrolnya bekerja secara sinergis: komponen P memberikan respons cepat terhadap error saat ini, komponen I mengeliminasi offset untuk mencapai setpoint yang presisi, dan komponen D memprediksi tren perubahan untuk mencegah overshoot. Inilah yang membuat PID tetap relevan bahkan di era Industry 4.0, di mana sistem kontrol lanjut seperti Model Predictive Control (MPC) dan Artificial Intelligence sudah mulai diterapkan.

Bagi engineer dan praktisi industri, memahami PID bukan hanya tentang mempelajari sebuah algoritma kontrol. Ini adalah tentang menguasai fondasi sistem otomasi industri yang akan terus digunakan selama proses manufaktur masih memerlukan stabilitas, presisi, dan efisiensi. Dari heat exchanger di pabrik kimia, tangki penampung di kilang minyak, hingga conveyor belt di pabrik otomotif, PID controller tetap menjadi jantung yang mengatur irama produksi industri modern. Semoga bermanfaat dan selamat berkarya!

PT. Karya Merapi Teknologi

Follow sosial media kami dan ambil bagian dalam berkarya untuk negeri!

Instagram: https://www.instagram.com/kmtek.indonesia/

Facebook: https://www.facebook.com/kmtech.id

LinkedIn: https://www.linkedin.com/company/kmtek

Sumber:

Comments