Implementasi PID Controller dalam Kontrol Industri Modern

- Atista Dwi zahra

- Nov 24, 2025

- 6 min read

Sistem otomasi telah mengubah wajah industri manufaktur dan proses produksi secara drastis dalam beberapa dekade terakhir. Di tengah berbagai teknologi canggih yang bermunculan, ada satu metode kontrol yang tetap menjadi tulang punggung operasional hampir di semua sektor PID Controller. Meskipun teknologinya sudah dikembangkan sejak tahun 1930-an, hingga kini sistem kontrol Proportional-Integral-Derivative tetap menjadi standar emas dalam dunia otomasi industri.

Bayangkan sebuah pabrik petrokimia yang harus menjaga suhu reaktor pada 180°C dengan presisi tinggi, atau sistem pengolahan air yang perlu mempertahankan tekanan pipa dalam rentang aman. Semua proses kritis ini membutuhkan pengawasan terus-menerus dan respons yang cepat terhadap setiap perubahan. Di sinilah PID Controller berperan ia bekerja tanpa henti, memonitor, menganalisis, dan menyesuaikan parameter operasional dengan kecepatan yang jauh melampaui kemampuan operator manusia.

Peran Sentral Kontrol Industri dalam Sistem Otomasi

Kontrol industri merupakan jantung dari setiap sistem otomasi modern. Tanpa sistem kontrol yang tepat, mesin-mesin canggih hanyalah kumpulan perangkat keras yang tidak terkoordinasi. Sistem kontrol inilah yang menghubungkan sensor, aktuator, dan logic controller menjadi satu kesatuan yang harmonis.

Dalam konteks praktis, sistem kontrol industri memiliki beberapa fungsi krusial. Pertama, menjaga stabilitas proses produksi agar output yang dihasilkan konsisten dari waktu ke waktu. Kedua, mengoptimalkan efisiensi operasional dengan mengurangi pemborosan energi dan bahan baku. Ketiga, meningkatkan keselamatan kerja dengan mencegah kondisi berbahaya sebelum terjadi. Terakhir, mengurangi ketergantungan pada intervensi manual yang rentan terhadap kesalahan manusia.

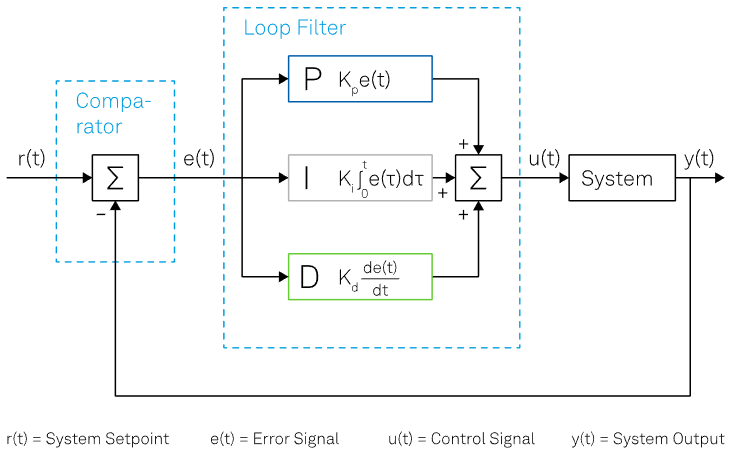

PID Controller menjadi pilihan utama karena kesederhanaannya yang elegan. Berbeda dengan sistem kontrol modern yang membutuhkan model matematis kompleks atau komputasi intensif, PID bekerja dengan prinsip yang intuitif ia mengamati kesalahan (perbedaan antara nilai target dan nilai aktual), lalu memberikan respons korektif berdasarkan tiga aspek: besarnya kesalahan saat ini, akumulasi kesalahan di masa lalu, dan kecenderungan perubahan kesalahan di masa depan.

Survey industri menunjukkan fakta mencengangkan: sekitar 97% industri proses mulai dari kimia, makanan, pulp, hingga minyak dan gas menggunakan PID sebagai komponen utama dalam sistem kontrolnya. Angka ini membuktikan bahwa meski teknologi kontrol terus berkembang, prinsip dasar PID tetap relevan dan efektif.

Memahami Tiga Komponen PID dan Dinamikanya

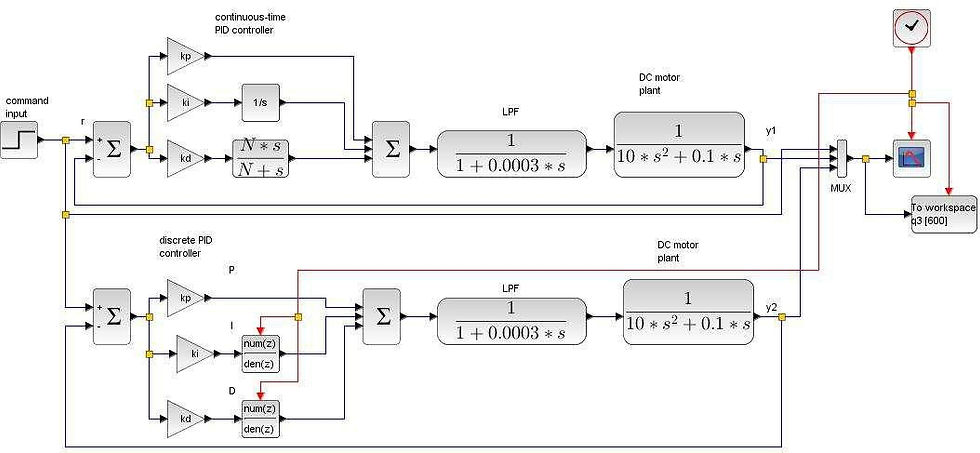

Kekuatan PID terletak pada kombinasi tiga komponen yang saling melengkapi: Proportional, Integral, dan Derivative. Masing-masing memiliki karakteristik unik yang, jika disetel dengan tepat, menghasilkan kontrol yang optimal.

Komponen Proportional (P)

adalah responder pertama dalam sistem. Ia bereaksi secara langsung terhadap besarnya kesalahan semakin besar deviasi dari setpoint, semakin kuat pula aksi korektif yang diberikan. Bayangkan saat Anda menyetir mobil dan melihat kendaraan mulai bergeser dari jalur; refleks pertama adalah memutar setir dengan cepat untuk kembali ke posisi semula. Itulah prinsip kontrol proporsional. Namun, kontrol P memiliki kelemahan bawaan yang disebut steady-state error atau offset. Sistem mungkin mendekati target, tapi tidak akan pernah benar-benar mencapainya. Di sinilah

Komponen Integral (I)

berperan. Integral bekerja dengan mengakumulasi kesalahan dari waktu ke waktu, kemudian memberikan koreksi tambahan untuk menghilangkan offset tersebut. Jika P adalah sprinter yang cepat tapi terkadang meleset, maka I adalah pelari maraton yang sabar dan memastikan target tercapai sempurna.

Komponen Derivative (D)

adalah elemen prediktif dalam sistem. Alih-alih hanya melihat kesalahan saat ini, D mengamati seberapa cepat kesalahan berubah dan mengantisipasi ke mana arah sistem akan bergerak. Dalam analogi menyetir tadi, D seperti memprediksi bahwa mobil akan terus bergeser jika tidak segera dikoreksi, sehingga Anda memberikan sedikit koreksi lebih awal sebelum deviasi membesar.

Komponen ini sangat efektif mencegah overshoot kondisi di mana sistem melampaui target karena momentum yang terlalu besar. Ketika ketiga komponen ini dikombinasikan dengan proporsi yang tepat, sistem PID mampu mencapai respons yang cepat, akurat, dan stabil. Tidak ada overshoot berlebihan, tidak ada osilasi berkepanjangan, dan yang terpenting target tercapai dalam waktu optimal.

Aplikasi Nyata PID pada Kontrol Suhu dan Kecepatan

Untuk memahami betapa vitalnya PID dalam operasi industri, mari kita telusuri beberapa aplikasi konkritnya di lapangan.

Kontrol Suhu pada Heat Exchanger

Di industri petrokimia, sistem heat exchanger digunakan untuk memanaskan fluida proses menggunakan steam atau media pemanas lainnya. Target suhu harus dijaga ketat terlalu rendah, reaksi kimia tidak berjalan optimal; terlalu tinggi, bisa terjadi degradasi produk atau bahkan ledakan. PID Controller dipasang dengan sensor suhu (temperature transmitter) yang terus memantau suhu output fluida. Jika suhu turun di bawah setpoint, kontroler akan membuka control valve agar lebih banyak steam masuk. Sebaliknya, jika suhu naik berlebihan, valve akan ditutup sebagian.

Yang menarik adalah bagaimana PID menangani gangguan dinamis dalam sistem ini. Misalnya, saat suhu fluida input tiba-tiba berubah karena variasi dari proses hulu, atau ketika tekanan steam berfluktuasi. Tanpa PID, operator harus terus memantau dan menyesuaikan valve secara manual tugas yang melelahkan dan rentan kesalahan. Dengan PID, penyesuaian terjadi otomatis dalam hitungan detik.

Kontrol Kecepatan Motor pada Conveyor System

Di industri manufaktur, sistem conveyor mengangkut material dari satu stasiun ke stasiun lainnya. Kecepatan belt harus dijaga konstan agar alur produksi tidak terganggu. PID Controller membaca kecepatan aktual dari encoder yang terpasang pada motor, kemudian membandingkannya dengan setpoint yang diinginkan. Jika beban pada conveyor bertambah (misalnya saat produk yang berat melintas), motor cenderung melambat.

PID akan segera mendeteksi penurunan kecepatan ini dan meningkatkan daya motor melalui Variable Frequency Drive (VFD) untuk mempertahankan kecepatan konstan. Contoh lain adalah pada mesin CNC (Computer Numerical Control) di mana presisi posisi dan kecepatan spindle sangat krusial. PID memastikan bahwa mata bor berputar pada kecepatan yang tepat dan bergerak dengan akurasi mikron, menghasilkan komponen dengan toleransi ketat.

Kontrol Tekanan pada Sistem Pneumatik

Sistem pneumatik banyak digunakan di industri otomotif untuk menggerakkan robot perakit. Tekanan udara harus dijaga stabil agar gerakan robot presisi dan konsisten. PID Controller mengatur kompresor dan pressure relief valve berdasarkan pembacaan sensor tekanan. Jika tekanan drop karena konsumsi tinggi, kontroler akan menjalankan kompresor lebih lama; jika tekanan naik berlebihan, relief valve dibuka untuk membuang kelebihan udara.

Tantangan Nyata dalam Tuning Parameter PID

Meskipun PID secara teori sederhana, implementasinya di dunia nyata penuh tantangan. Masalah utama terletak pada proses tuning menyetel nilai parameter Kp (gain proporsional), Ki (gain integral), dan Kd (gain derivative) agar menghasilkan performa optimal. Setiap sistem memiliki karakteristik dinamik yang unik. Parameter PID yang efektif pada satu proses bisa jadi sangat buruk pada proses lain, bahkan untuk variabel kontrol yang sama. Misalnya, kontrol suhu pada tangki kecil dengan heater listrik memiliki dinamika yang jauh berbeda dengan kontrol suhu pada blast furnace di pabrik baja.

Tantangan pertama adalah karakteristik proses yang nonlinear. Kebanyakan proses industri bersifat nonlinear artinya, hubungan antara input kontroler dan output proses tidak sebanding di seluruh rentang operasi. Contohnya, membuka control valve dari 10% ke 20% mungkin menambah aliran steam sebesar 5 ton/jam, tapi membuka dari 80% ke 90% hanya menambah 2 ton/jam. Akibatnya, parameter PID yang optimal di satu titik operasi menjadi suboptimal di titik lain. Tantangan kedua adalah time delay atau dead time dalam sistem. Ini adalah waktu tunda antara saat kontroler memberikan aksi hingga efeknya terlihat pada output. Pada sistem dengan dead time besar (misalnya kontrol temperature pada furnace besar atau proses dengan pipa panjang), sistem PID standar bisa mengalami kesulitan.

Kontroler mungkin memberikan koreksi berlebihan karena tidak segera melihat hasil aksinya, menyebabkan osilasi atau ketidakstabilan. Tantangan ketiga adalah interaksi antar loop kontrol. Di pabrik modern, sering ada puluhan bahkan ratusan loop PID yang berjalan bersamaan. Perubahan di satu loop bisa mempengaruhi loop lain. Misalnya, saat kontroler tekanan mengurangi aliran gas, hal ini bisa mempengaruhi temperature combustion chamber, yang pada gilirannya mempengaruhi loop kontrol temperature. Tuning satu loop tanpa mempertimbangkan loop lain bisa menciptakan instabilitas sistemik. Metode tuning juga beragam, masing-masing dengan kelebihan dan kekurangan.

Trial and error adalah yang paling sederhana tapi memakan waktu dan berisiko mengganggu proses. Metode Ziegler-Nichols lebih sistematis dengan membuat sistem berosilasi secara sengaja untuk mengidentifikasi parameter optimal, tapi pendekatan ini bisa berbahaya pada proses kritis. Auto-tuning yang tersedia di banyak PLC modern menawarkan kemudahan, namun hasilnya tidak selalu optimal untuk semua kondisi operasi. Ada juga fenomena wind-up pada komponen integral yang perlu diantisipasi. Ketika sistem mengalami saturasi (misalnya valve sudah terbuka 100% tapi target belum tercapai), kesalahan terus diakumulasi oleh komponen I, menyebabkan overshoot hebat saat kondisi kembali normal. Modern PID controller dilengkapi anti-windup mechanism untuk mencegah hal ini.

Solusi dan Pendekatan Modern dalam Implementasi PID

Untuk mengatasi tantangan-tantangan tersebut, praktisi industri telah mengembangkan berbagai strategi. Gain scheduling adalah teknik di mana parameter PID disesuaikan secara otomatis berdasarkan kondisi operasi. Misalnya, pada kontrol level tangki dengan penampang nonlinear, gain bisa diubah tergantung pada ketinggian level saat itu. Cascade control digunakan untuk sistem dengan dinamika lambat. Alih-alih satu loop PID, digunakan dua loop—loop primer yang mengontrol variabel utama (misalnya temperature), dan loop sekunder yang lebih cepat mengontrol variabel manipulasi (misalnya steam flow). Pendekatan ini mengatasi gangguan lebih cepat sebelum mempengaruhi variabel utama.

Feedforward control bisa dikombinasikan dengan PID untuk mengantisipasi gangguan yang terukur. Jika sistem tahu bahwa temperature input akan berubah (karena diukur sensor), kontroler bisa melakukan pra-kompensasi sebelum gangguan mempengaruhi output. Di era Industri 4.0, machine learning dan adaptive control mulai diintegrasikan dengan PID. Sistem belajar dari data historis untuk menyesuaikan parameter secara otomatis atau bahkan memprediksi kondisi optimal. Namun, perlu dicatat bahwa PID konvensional tetap menjadi fondasi teknologi baru ini melengkapi, bukan menggantikan.

Dari semua penjelasan di atas, satu hal yang jelas: PID Controller bukan sekadar algoritma matematika, melainkan solusi praktis yang telah terbukti selama hampir satu abad. Kemampuannya beradaptasi dengan berbagai jenis proses, kemudahan implementasi, dan efektivitas yang tinggi menjadikannya standar yang sulit tergantikan. Meskipun teknologi kontrol terus berkembang dengan munculnya AI dan kontrol prediktif canggih, prinsip PID tetap relevan sebagai baseline yang solid. Bagi para engineer dan operator di lapangan, memahami PID bukan hanya tentang menghafal rumus atau menyetel parameter. Ini tentang memahami perilaku sistem, mengantisipasi gangguan, dan membuat keputusan yang tepat untuk menjaga operasi tetap stabil dan efisien. Dengan tools yang semakin canggih dan metode tuning yang lebih otomatis, PID akan terus menjadi tulang punggung otomasi industri di masa mendatang. Semoga bermanfaat dan selamat berkarya!

PT. Karya Merapi Teknologi

Follow sosial media kami dan ambil bagian dalam berkarya untuk negeri!

Instagram: https://www.instagram.com/kmtek.indonesia/

Facebook: https://www.facebook.com/kmtech.id

LinkedIn: https://www.linkedin.com/company/kmtek

Sumber:

Comments